Ursprünglich basierte das Modularitätskonzept von Scania auf dem sogenannten Byggladan-Prinzip (Schwedisch für „Baukasten“). Dieser Ansatz geht auf eine Erkenntnis zurück, die seit fast einem Jahrhundert Bestand hat: Die Wettbewerbsfähigkeit einer Marke hängt von ihrer Fähigkeit ab, innerhalb kürzester Zeit flexibel auf veränderte Anforderungen des globalen Markts zu reagieren. Im Laufe der Zeit entwickelte sich aus diesem Konzept das modulare Baukastensystem des Unternehmens, das einen umfassenden Satz von Komponenten für den Bau eines Fahrzeugs bereithält.

Bereits in den 1930er-Jahren untersuchte Scania, wie Komponenten dafür genutzt werden können, die Bedürfnisse und Anforderungen zu erfüllen und dabei die Anzahl der Teile insgesamt zu minimieren. Ab den späten 1940er-Jahren trugen viele Mitarbeiterinnen und Mitarbeiter des Unternehmens dann ihren wesentlichen Teil zur Entwicklung einer modularen Denkweise bei. Ziel dabei war es, die wirtschaftlichen Anforderungen der Fertigung mit den Wünschen und Bedürfnissen der Kundinnen und Kunden zu verbinden.

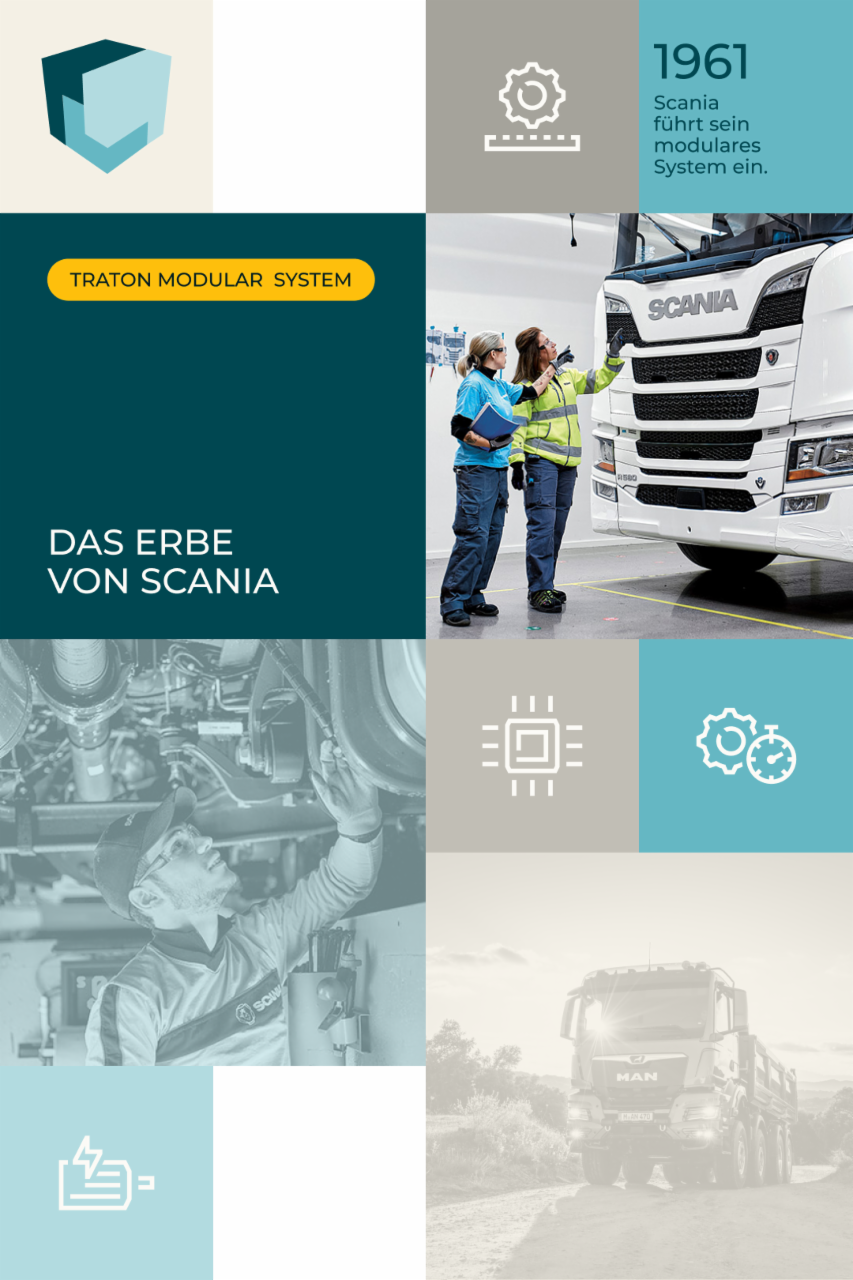

In den 1950er- und 1960er-Jahren führte die zunehmende Komplexität, die aus der Kombination neuer Technologien mit der Expansion nach Übersee resultierte, zu erheblichen Qualitätsproblemen bei Scania. 1961 startete deshalb der erste technische Direktor der Marke, Sverker Sjöström, eine umfassende Untersuchung der Betriebslasten in verschiedenen Fahrzeugen sowie der kraftübertragenden Komponenten, um den Betrieb zu rationalisieren. Sjöströms Initiative machte deutlich, wie wichtig es ist, die Kundenbedürfnisse in das Zentrum des unternehmerischen Denkens zu stellen. Aus diesem Ansatz heraus entstand die erste Plattform für ein modulares Produktsystem des Unternehmens.

Die Grundlagen der vereinfachten Komponentenauswahl wurden in den 1970er-Jahren weiterentwickelt. Bis 1980 hatte Scania ein System grundlegender Bausteine entwickelt, die durch die Anwendung standardisierter Schnittstellen kombiniert werden konnten, um verschiedenen Marktanforderungen gerecht zu werden. In den Neunzigerjahren schließlich entwickelte Scania die drei Hauptprinzipien der Modularisierung, die auch heute noch in Kraft sind.

-

Die Schnittstelle dient als Verbindungspunkt zwischen zwei verschiedenen Komponentenserien und definiert, wie die Komponenten voneinander abhängen.

Eine standardisierte Schnittstelle stellt sicher, dass die Beziehung zwischen den Komponenten konsistent bleibt, unabhängig von den möglichen Variationen innerhalb einer Komponentenreihe. Dazu gehören alle Arten von Schnittstellen, beispielsweise Raum-, Energie-, Kraft-, Fluss-, Informations- und Steuerungsschnittstellen, die im Laufe der Zeit standardisiert wurden.

Komponenten, die gleichartige Funktionen erfüllen, verfügen über identische Schnittstellen.

-

Wenn die Kunden keine unterschiedlichen Leistungsergebnisse verlangen, sollten bestehende Komponenten bei der Entwicklung neuer Leistungsstufen so weit wie möglich wiederverwendet werden.

Auf diese Weise wird sichergestellt, dass der gleiche Bedarf mit einer identischen Lösung gedeckt wird. Das erhöht die Effizienz und spart Ressourcen.

-

Komponenten innerhalb einer Komponentenserie weisen unterschiedliche Leistungsniveaus auf, die als Leistungsstufen bezeichnet werden.

Um ausgewogene Leistungsstufen zu erreichen, muss die optimale Anzahl und Höhe der Stufen innerhalb einer Bauteilserie bestimmt werden. Doch gerade das stellt aufgrund der unterschiedlichen Kundenbedürfnisse, die ein unbegrenztes Spektrum von Leistungsstufen umfassen, oft einen Balanceakt dar. Die Hersteller müssen daher die häufigsten Bedürfnisse ermitteln und entscheiden, wie diese Anforderungen genau erfüllt werden.

Diese Abwägung wird ständig überprüft, um den optimalen Kompromiss zwischen der Abdeckung eines breiten Spektrums von Kundenanforderungen mit unterschiedlichen Leistungsstufen einerseits und beherrschbaren Kosten andererseits zu finden.

Wenn die Bedürfnisse unterschiedlich sind, sind ausgewogene Leistungsstufen unerlässlich.

Das TRATON Modular System – ein konzernweiter Ansatz zur Modularisierung

Als Christian Levin 2021 CEO der TRATON GROUP wurde und gleichzeitig seine Positionen als Präsident und CEO von Scania beibehielt, äußerte er den klaren Wunsch, dass die gesamte Gruppe den Schatz des von Scania in den vergangenen 70 Jahren angesammelten Wissens nutzen sollte. In Anerkennung dieses starken Erbes und des Erfolgs des modularen Systems von Scania wurde die Entscheidung getroffen, die Modularisierungsstrategie in eine markenübergreifende Struktur zu überführen und weiterzuentwickeln. Auf diese Weise wird sichergestellt, dass das System effektiv auf die individuellen Bedürfnisse der einzelnen Unternehmen und ihrer Kunden eingehen kann, während gleichzeitig die Tradition und die Gemeinsamkeiten von Bygglådan erhalten bleiben.

Mit dieser Entscheidung legte TRATON den Grundstein für eine konzernweite Modularität mithilfe der Einrichtung neuer Group Industrial Functions, die ein fortschrittliches und kollaboratives modulares System vorbereiten und umsetzen sollten. Die Ziele: eine bessere Rentabilität, Effizienz und dauerhafter Erfolg aller Marken.

Die Initiative schuf die Voraussetzungen für den Fortschritt des Modularitätsgedankens und den Start des TRATON Modular Systems (TMS). Durch dieses innovative Konzept entsteht eine Matrixorganisation, die Ressourcen über globale Teams hinweg optimal verteilt sowie die Kosten und Investitionen für gemeinsame Lösungen und für gemeinsame Bedürfnisse innerhalb der Gruppe zuweist. Letztendlich entstehen durch die Modularisierung Skaleneffekte auf einer niedrigeren Komponentenebene. Dank standardisierter Schnittstellen, die zugleich maximale Leistung gewährleisten, wird dies möglich gemacht. Neben der Steigerung der Effizienz durch den Abbau von Doppelarbeiten und die Beschleunigung der Abläufe bei der Entscheidungsfindung, stärkt diese Initiative zudem die markenübergreifende Kommunikation.

Standardisierte Schnittstellen ermöglichen die gemeinsame Nutzung und Wiederverwendung von Komponenten, was die Produktion effizienter gestaltet. Bei Bedarf kann die Produktion auf verschiedene Standorte verteilt werden und wird nur dann dupliziert, wenn mehrere Produktionslinien erforderlich sind. Diese Fähigkeit ist gerade in Zeiten von Engpässen und Unterbrechungen der Lieferkette von entscheidender Bedeutung. Mit diesen Produkt- und Effizienzeinsparungen kann TRATON mehr Ressourcen für andere wichtige F&E-Projekte bereitstellen – und so Innovationskräfte freisetzen, die einen Mehrwert für die Kunden etwa bei der Konstruktion der Fahrzeuge schaffen und zudem schnellere Produkteinführungen erlauben.

Dieser Ansatz wurde bereits durch das neue eAxle-Projekt, die Maßnahmen zur Anpassung der Federung und die Initiative zur Energiespeicherung erfolgreich umgesetzt. Die Gruppe kann diese Programme sehr schnell in verschiedenen Märkten einführen und skalieren, um dort durch offene Kombinationsmöglichkeiten auf unterschiedliche Bedürfnisse der Kunden zu reagieren.

Organisationsmodelle wie das TMS bieten den Kunden in den verschiedenen Märkten zahlreiche Vorteile, beispielsweise mehr Produktoptimierungen, mehr Konfigurationen, kürzere Lieferzeiten, größere Nachhaltigkeit und eine zwischen den Marken abgestimmte Serviceunterstützung. Als eine der 10 strategischen Prioritäten von TRATON für das Jahr 2024, ermöglicht das TRATON Modular System damit eine einheitliche Führung der Marken – und gewährt den Marken gleichzeitig mehr operative Verantwortung.

TRATON hat bereits damit begonnen, das TMS zu implementieren, wobei konzerneigene Serviceeinheiten wie die TRATON Charging Solutions und TRATON Financial Services geschaffen wurden. Auf diese Weise werden Produkte und Dienstleistungen unterstützt, deren Basis das modulare System ist. Ebenso ist das Common Base Engine-Projekt ein Beispiel für die erfolgreiche Multimarken-Modularität durch gemeinsames Design, gemeinsame Strategie, Handwerkskunst und Verantwortung.

Erhalt der Markenqualität in einer globalisierten Welt

Das TMS sorgt für eine rationale Produktionsperspektive bei unterschiedlichen Lösungskonzepten, darunter beispielsweise Fahrwerke, Achsen, Getriebe, Antriebsstränge, Batterien und Radaufhängungen sowie Software und digitale Dienste. Während gemeinsame Lösungen für alle Marken von TRATON implementiert werden, hat jeder Hersteller unverwechselbare Produkte und Bedürfnisse, die maßgeschneiderte Komponentenschritte erfordern. Daher werden weiterhin markenspezifische Komponenten entwickelt, die Scania, MAN, Navistar und Volkswagen Truck & Bus (VWTB) befähigen, ihre unverwechselbare Identität zu bewahren.

Konkret werden rund 20 % der F&E-Projekte der TRATON GROUP auf markenspezifische Lösungen ausgerichtet sein, während die restlichen 80 % Innovationen der gesamten Gruppe betreffen. TRATON will mit einem übergreifenden Produktionssystem erhebliche Flexibilität und Synergien erzielen. Die Vorteile dieses Ansatzes erstrecken sich auch auf den After-Sales-Bereich, einschließlich der Verfügbarkeit von Ersatzteilen und der Schulung von Mechanikerinnen und Mechanikern, während gleichzeitig die Unabhängigkeit der einzelnen Marken unterstützt wird.

Auch die modulare Geschichte von Scania ist mit der Integration in die TRATON GROUP nicht zu Ende gegangen. Sie wird sich innerhalb eines breiteren modularen Rahmens von TRATON weiterentwickeln und dabei die Unterstützung und die Daten von vier globalen Marken nutzen, die in verschiedenen Märkten tätig sind.

Ist die Modularität die perfekte Lösung für moderne Hersteller?

Die Notwendigkeit, Kosten- und Nachhaltigkeitseffizienzen zu erzielen, war noch nie so groß wie heute. Das gilt im Besonderen vor dem Hintergrund des technologischen Wandels und des raschen Markteintritts neuer Akteure. Die Modularität wird dazu beitragen, dem Druck standzuhalten, dem die Lieferketten ausgesetzt sind. Somit werden nahtlose Abläufe in den globalen Unternehmen gewährleistet, welche die Einheit und eine extrem schnelle Skalierung der Lösungen in der gesamten Gruppe hervorbringen.

„Eine moderne Mehrmarken-Fertigungsgruppe muss die Synergien zwischen ihren Partnern nutzen, und die Einhaltung modularer Prinzipien kann diese Anforderung erfüllen“, sagt Martin Björklund, verantwortlich für Product Strategy Modularization bei der TRATON GROUP. „Dies gewährleistet externe Effektivität durch gleichbleibend hochwertige Lösungen und profitable Massenanpassung, was langfristige Wettbewerbsvorteile verspricht. Gleichzeitig sorgt die Modularität für interne Effizienz durch ‘Plug & Play‘-Integration über alle Geschäftsfunktionen hinweg und reduziert unnötige Leistungsschritte sowie Entwicklungs- und Integrationskosten.“

Die Modularisierung mag ihren Ursprung vor fast einem Jahrhundert gehabt haben – ihre Grundlagen sind aber unverändert geblieben: Kunden, Hersteller und Industrie sollen effizient unterstützt werden. Es geht darum, Teil von etwas Größerem zu sein, sei es in der TRATON GROUP oder für die Transportindustrie als Ganzes.