Ökologische Verantwortung und eine neue EU-Batterieverordnung

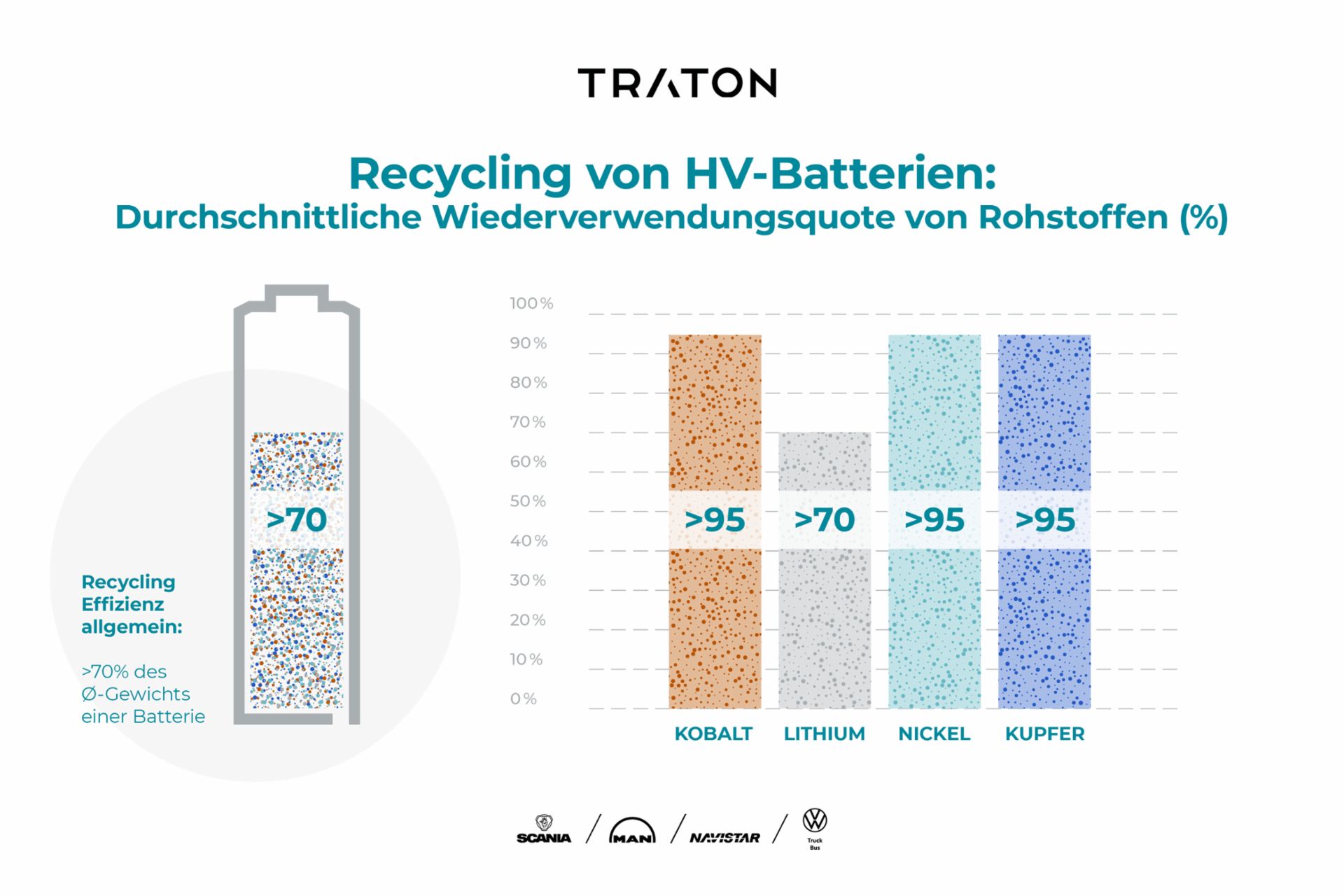

Ressourcen schonen, Rohstoffe sowie Produkte so lange wie möglich verwenden und am Nutzungsende alles aufbereiten und einem erneuten Gebrauch zuführen – das Konzept der geschlossenen Kreislaufwirtschaft (Closed Loop) ist ein Kernelement der nachhaltigen Unternehmensführung. Nicht nur ökologisch, sondern auch ökonomisch ein sinnvoller Ansatz: Heutige Hochvolt-Batterien enthalten zahlreiche wertvolle Materialien wie Kobalt, Nickel, Lithium, Kupfer und Aluminium, die einen nachhaltigen Umgang mit dem Material und ein Recycling attraktiv machen. Und auch politisch wird der Nachhaltigkeitsgedanke vorangetrieben: Mit der novellierten EU-Batterieverordnung, die im Rahmen des European Green Deal am 17. August 2023 in Kraft getreten ist, soll der ökologische Vorsprung von Elektrofahrzeugen gegenüber Verbrennern noch größer werden. Die neue Vorschrift hat das Ziel, die Kreislaufwirtschaft noch stärker zu fördern, indem sämtliche Arten von Batterien während des gesamten Lebenszyklus betrachtet werden. So müssen ab 2027 90 % des verwendeten Nickels und Kobalts zurückgewonnen werden, ab 2031 sogar 95 %. Außerdem müssen 50 % des verwendeten Lithiums im Jahr 2027 zurückgewonnen werden, was bis 2031 auf 80 % ansteigt.

Der Lebenszyklus einer Batterie für E-Lkw und E-Busse

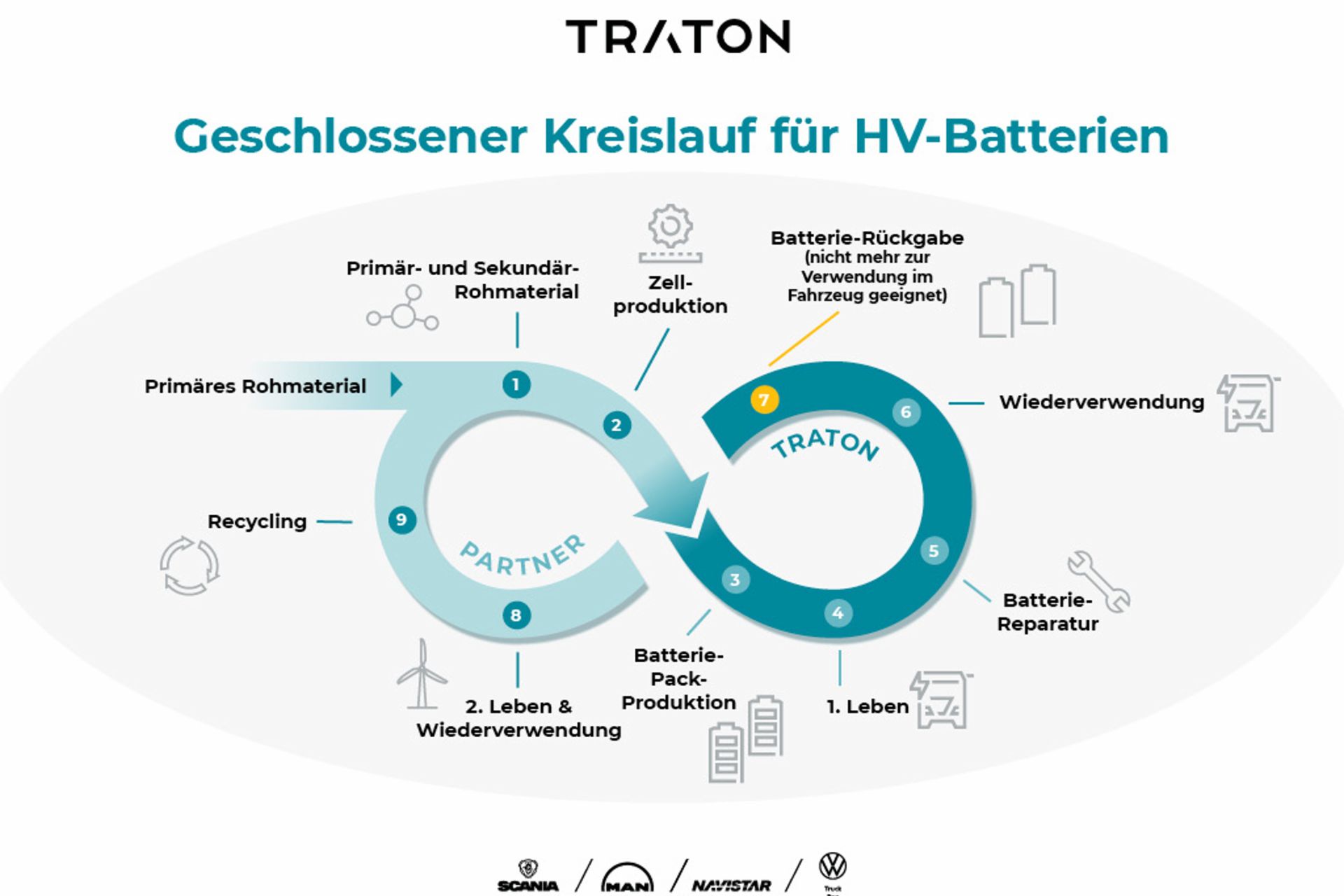

Betrachtet man den gesamten Lebenszyklus einer Batterie, umfasst dieser das sogenannte First und Second Life sowie das Recycling. Das First Life ist der reguläre Einsatz der Batterie im Fahrzeug. Je nachdem, wie viel Kapazität sie dann nach dem Fahrzeugeinsatz noch hat – wie es also um den so genannten „State of Health“ steht –, kann eine Batterie repariert und in einem anderen Fahrzeug wiederverwendet werden, dann kann sie z. B. als Batteriespeichersystem wiederverwendet werden. Danach geht die Hochvolt-Batterie ins Recycling. Der ganzheitliche Blick beginnt mit dem ersten Leben der Batterie – hier geht es primär um die Anwendung der Batterie im jeweiligen Nutzfahrzeug (Lkw, Bus, Van); in dieser Phase haben es die Fahrzeugbetreiber in der Hand, wie sie ihren Bus oder ihren Lkw batterieschonend fahren, laden und einsetzen. Auf diese Weise kann die Lebensdauer der Batterie deutlich erhöht werden. Hat der Batteriepack während der Nutzung im Fahrzeug einen Defekt, bzw. funktionieren einzelne Module nicht mehr, so kann der Batteriepack nach erfolgter Reparatur in einem Repair Hub wieder im Fahrzeug eingesetzt werden (Second Use). Am Ende der Nutzungsdauer im Fahrzeug gibt es folgende Möglichkeiten: Entweder kann die Batterie aufbereitet werden (Remanufacturing) oder der Batteriepack kommt in einer anderen Anwendung, dem sogenannten Second Life zum Einsatz. Anwendungsbeispiele sind Pufferspeicher (Battery Energy Storage System = BESS), etwa als Speicher für erneuerbare Energien in einer Schnellladesäule, in einem mobilen Laderoboter oder als Speicher in einem Stromnetz, um Schwankungen infolge eines Über- oder Unterangebots an grünem Strom auszugleichen (Peak shaving). Nach der Anwendung im Second Life, oder wenn sich das Batteriepack bzw. einzelne Module dafür nicht eignet, geht die Batterie in das Recycling, in dem die Wiedergewinnung der Rohstoffe für neue Batterien erfolgt.

Hierbei kann TRATON von der Zusammenarbeit innerhalb der Volkswagen Group profitieren, für die der sparsame und effiziente Umgang mit natürlichen Ressourcen ebenfalls eine wesentliche Säule der konzernweiten Nachhaltigkeitsstrategie ist. „Die TRATON GROUP und ihre Marken verfolgen das Ziel, dass die Batterien ihrer Nutzfahrzeuge so lange wie möglich im Einsatz sind. Denn jede Batterie, die nicht produziert und als Ersatzteil in einem Bus oder in einem Lkw eingebaut wird, hilft dabei, Ressourcen zu schonen und Kohlenstoffdioxid zu reduzieren,“ sagt Christer Killgren, Business Development Manager für das Circular Battery Recycling bei Scania. In einem crossfunktionalen TRATON-Team arbeiten Christer Killgren und seine Kollegin Nicole Rostock, Recycling-Expertin für Hochvolt-Batterien bei MAN, gemeinsam mit den Kollegen an Closed-Loop-Konzepten für die TRATON GROUP.

„Jede Batterie, die nicht produziert und als Ersatzteil in einem Bus oder in einem Lkw eingebaut wird, hilft dabei, Ressourcen zu schonen und Kohlenstoffdioxid zu reduzieren.“

Christer Killgren, Business Development Manager für das Circular Battery Recycling bei Scania

„Vor dem Hintergrund eines erhöhten Bedarfs an recycelten Rohstoffen, sogenannten Sekundärmaterialien, in der Zukunft und mit Blick auf Sustainability-Aspekte nimmt die Bedeutung von Closed Loop und Recycling-Strategien zu,“ sagt Nicole Rostock. Und erklärt: „Theoretisch könnte einen HV-Batterie bis zu 100 % recycelt werden, aber dann muss gewährleistet sein, dass es für alle recycelten Produkte einen Abnehmer beziehungsweise einen Markt gibt.“

Christer Killgren fügt hinzu, dass auch der Einsatz im Second Life zunehmend an Bedeutung gewinnt. Etwa in der Eventbranche: So gab im vergangenen Jahr der dänische Künstler Lukas Graham, bekannt für seine größten Hits „7 Years“ und „Mama Said“, einen nahezu klimaneutralen Auftritt vor den Fans durch Second-Life-Batterien von Scania. „Anstelle von Strom aus einem Dieselaggregat konnte so der CO2-Fußabdruck bei den Konzerten um 98,5 % gesenkt werden“, berichtet Christer Killgren.

Die Vorteile von Closed Loop und Recycling bei Batterien liegen also klar auf der Hand: Ein durch Recycling geschlossener Materialkreislauf spart wertvolle Ressourcen. Und mit Blick auf den Klimaschutz verringert sich im Lauf der Zeit bei einem weiteren Einsatz der bereits produzierten Lkw-Batterie der CO2-Fußabdruck noch einmal deutlich. Denn: Recycelte Metalle haben einen um etwa 25 % niedrigeren CO2-Fußabdruck als Neumetalle, berichtete jüngst das Handelsblatt.

So wird getestet, wie gesund eine Batterie ist

Vor der weiteren Verwendung prüfen Techniker und Ingenieure mithilfe einer physikalischen Bewertung die Batterien auf ihren Gesundheitszustand (State of Health). Bei diesem Test bewerten die Ingenieure auch den Zustand des Akkus und gehen der Frage nach, ob die Batterie noch die jeweiligen Kundenanforderungen rund um den Einsatz des Fahrzeugs erfüllt. Dazu werden Isolationswiderstand, Kapazität, Temperatur und Zellspannung gemessen.

Die Reparatur

Bevor es zum Recycling kommt, stehen Reparatur oder Zuführung zu einem anderen Einsatzzweck ganz oben auf der Closed-Loop-Agenda. Schätzungen gehen davon aus, dass 85 % der Batterien, die bei einem von TRATON und ihren Marken beauftragten Unternehmen angeliefert werden, nach einer Reparatur problemlos wiederverwendet oder für einen einwandfreien Einsatz in einem zweiten Leben genutzt werden können. Der Gesundheitszustand dieser Akkus, die heute in der Recycling-Industrie gesammelt werden, soll sogar bei 95 % liegen. Jedes Mal, wenn ein Batterie-Pack eingeliefert wird, untersuchen die Techniker, ob das Batterie-Pack insgesamt wiederverwendet werden kann. Falls das nicht sein sollte, werden die jeweiligen Module untersucht. „Ein intaktes Module kann beispielsweise auch dazu genutzt werden, um Packs zu reparieren, bei denen nur ein einzelnes Modul defekt ist“, sagt Christer Killgren. Nach der Zweitverwertung im Fahrzeug folgt ein Einsatz im zweiten Leben. „Diese zweite Lebensphase kann sogar länger als der erste Lebenszyklus sein, da die Batterie aufgrund ihres Einsatzes dann weniger belastet wird und demzufolge auch eine niedrigere Laderate vorliegen kann“, erklärt Killgren. Wie leistungsstark diese Energiespeicher in ihrem zweiten Leben sein können, ist im Scania Transport Laboratory in Södertälje zu sehen: Hier wurden 36 Batterie-Packs zu einem Batteriespeichersystem zusammengestellt.

Das Recycling

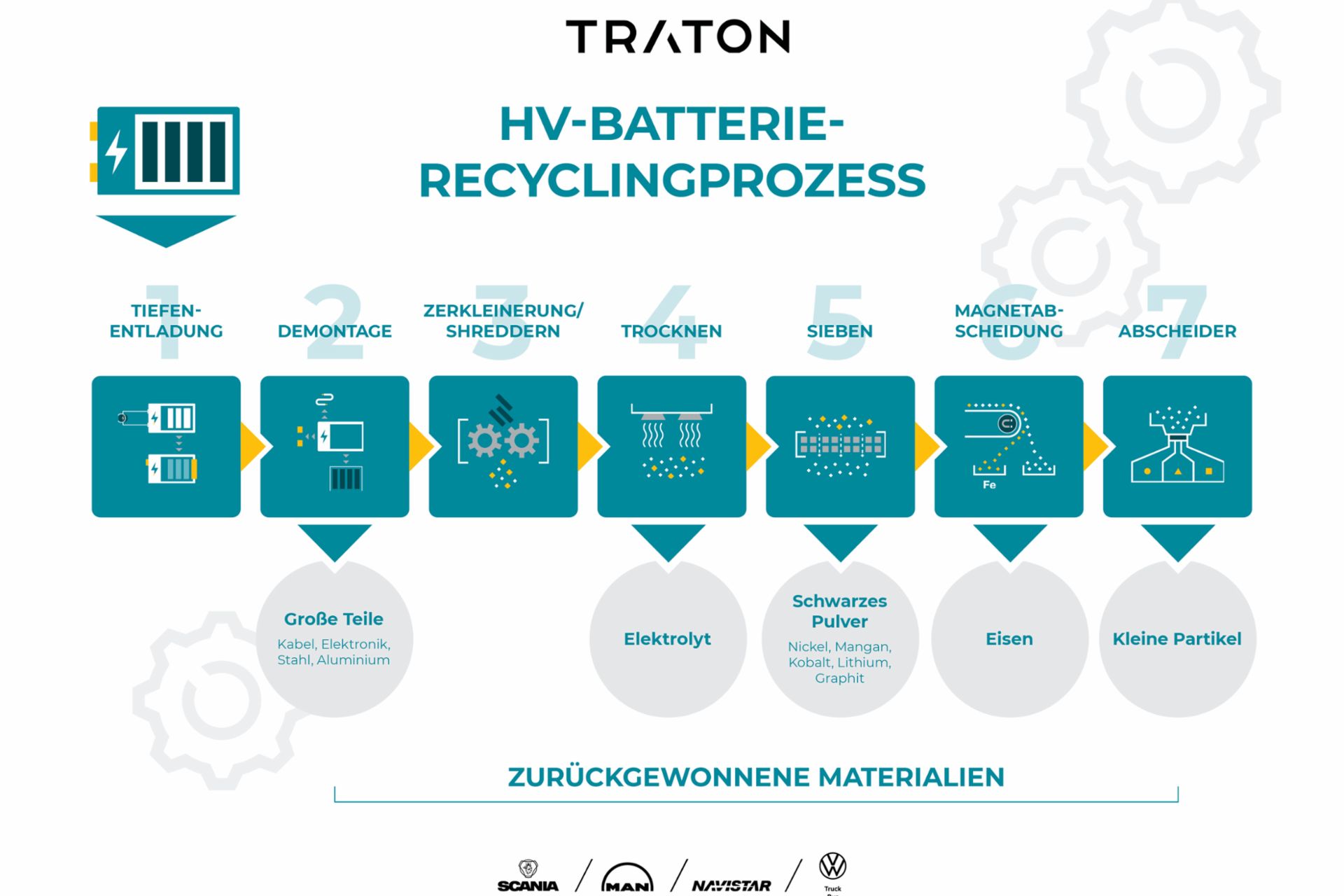

Erst nach diesem zweiten Leben oder dann, wenn sich eine Batterie nach dem Fahrzeugeinsatz oder nach einem Unfall nicht mehr für den Einsatz als Speicher eignet, steht das Recycling der Batterie auf dem Programm. „Dabei verfolgen wir das Ziel, dass die Materialien in einem geschlossenen Kreislauf recycelt werden und die wiedergewonnenen Rohstoffe wie Nickel, Kobalt oder Lithium in die Neuproduktion von Batterien fließen“, sagt Nicole Rostock. Dabei präferieren TRATON und ihre Marken ein mechanisches Verfahren mit anschließender hydrometallurgischer Aufbereitung.

Und das passiert beim Recycling: Zuerst zerlegt ein Shredder die Batterie in ihre Einzelteile. In weiteren Prozessschritten werden Kunststoffe und magnetische Metalle von den Wertstoffen getrennt. „Das Endprodukt aus diesem Prozess wird als sogenannte Black Mass bezeichnet, aus dem im anschließenden chemischen hydrometallurgischen Verfahren die Wertstoffe zurückgewonnen werden“, erklärt Nicole Rostock. Ein anderes Recycling-Verfahren ist das sogenannte pyrometallurgische Verfahren. Hier werden die Module in einem Hochofen eingeschmolzen. Als Output bekommt man eine sogenannte Metalllegierung, aus der im anschließenden hydrometallurgischen Verfahren, die Rohstoffe extrahiert werden. Die auf diese Weise zurückgewonnenen Wertstoffe können dann für die Herstellung neuer Batteriezellen genutzt werden.

Mit insgesamt sechs Recycling-Partnern arbeiten die TRATON GROUP und ihre Marken derzeit in Europa zusammen. „Zu den großen Aufgaben dieser Recycler gehört auch, Lithium in einem aufwendigen Verfahren sicher wiederzugewinnen, hebt Nicole Rostock hervor. Sie geht davon aus, dass es bald entsprechende Techniken geben wird und demzufolge die hohen Vorgaben der EU-Recycling-Quoten für Lithium umgesetzt werden können.

Kein Zweifel: TRATON und ihre Marken schließen Kreisläufe, wo sie ökologisch und ökonomisch sinnvoll sind. Um dieses Ziel auch bei alten und defekten Hochvolt-Batterien für Busse, Lkw und Vans zu erreichen, arbeiten TRATON und die Marken eng zusammen – und übernehmen auch nach dem Lebenszyklus die Verantwortung für alle Akkus, die ihre Fahrzeuge antreiben. Beispielsweise, indem sie schon heute in die Zukunft einer Kreislaufwirtschaft rund um Antriebsbatterien investieren und zudem für jede verkaufte E-Lkw- und E-Bus-Batterie finanzielle Rückstellungen für das künftige Recycling vornehmen.